Este módulo pertenece al 2º Curso de Grado Medio de Soldadura. Soldadura en Atmósfera Protegida - Procesos MIG/MAG - FCAW -GTAW

sábado, 20 de octubre de 2018

lunes, 15 de octubre de 2018

domingo, 14 de octubre de 2018

viernes, 12 de octubre de 2018

lunes, 8 de octubre de 2018

viernes, 5 de octubre de 2018

jueves, 4 de octubre de 2018

domingo, 23 de septiembre de 2018

domingo, 26 de agosto de 2018

sábado, 25 de agosto de 2018

viernes, 24 de agosto de 2018

miércoles, 22 de agosto de 2018

viernes, 10 de agosto de 2018

jueves, 9 de agosto de 2018

jueves, 26 de julio de 2018

domingo, 8 de abril de 2018

jueves, 8 de marzo de 2018

FCT: Formación en Centro de Trabajo.

La Formación

en Centros de Trabajo (FCT) es un módulo profesional presente en todos

los ciclos formativos de formación profesional y tendrán que cursarlo

obligatoriamente para obtener la titulación. La duración mínimo de 410 horas.

En este curso se realizará desde el 19 de marzo hasta el 13 de junio.

Nuestr@s

alumn@s realizan las prácticas en diversas empresas e instituciones

públicas. Desde aquí, queremos agradecer su

colaboración.

miércoles, 28 de febrero de 2018

Establecimiento de los procedimientos de soldadura (W.P.S. - P.Q.R).Calificación de soldadores.

PROCEDIMIENTO DE SOLDADURA.

El procedimiento de soldadura o WPS (Welding Procedure Specification) es un documento que provee las directrices para realizar la soldadura con base en los requerimientos del código, proporciona igualmente la información necesaria para orientar al soldador u operador de soldadura y asegurar el cumplimiento de los requerimientos del código. Describe las variables esenciales, no esenciales y cuando se requiera, las variables suplementarias esenciales de cada procedimiento de soldadura. Debe estar firmado por el Inspector de Soldadura. El Código AWS tiene una serie de procedimientos precalificados, por lo cual cuando se va a soldar con base en este código es necesario únicamente cumplir con lo establecido en el código.

El Código ASME sección IX, Estándar para Calificación de Procedimientos de Soldadura, Soldadores y Operadores de Soldadura, da los lineamientos para desarrollar el procedimiento de soldadura.

Diseño de la Junta.

Ver QW-402 del ASME IX, debe indicarse el tipo de junta, las tolerancias dimensionales, material de refuerzo si aplica, y el tipo de material, si es una junta de bisel doble, el material de soldadura se considera refuerzo para el lado posterior.

Metal base.

El punto de la norma que rige el metal base es QW-403, y se refiere a las piezas de metal a unir, ya sea tubo o lámina, pueden ser del mismo tipo o de diferente tipo de material. El código divide los tipos de material en Números P y Grupos .En el WPS debe detallarse como mínimo el Número P, el Grupo, el espesor o rango de espesores, el diámetro si es tubería.

Metal de Aporte.

Ver QW-404 para el Metal de Aporte y QW-409 para las Características Eléctricas. es necesario especificar la clasificación AWS del electrodo, la especificación SFA, el número A ó el análisis químico, en número F, límite de depósito, diámetro, rango de amperaje y rango de voltaje, el tipo de corriente, la polaridad, el modo de transferencia, Tamaño y tipo de la varilla de tungsteno, rango de velocidad del alambre. La información que se suministra depende del proceso de soldadura, ya que hay condiciones que son únicas para cada proceso.

Posición.Ver QW-405. Especifica la posición en que se calificará el procedimiento, y por ende a los soldadores, especificando si es una junta en filete o a tope, y el sentido de progresión de la soldadura.

Precalentamiento y Temperatura entre Pases.Se encuentra en QW-406. Esta temperatura está en función del tipo de material, y en el WPS debe especificarse, en caso que se requiera, la temperatura mínima de precalentamiento, la máxima y la mínima temperatura entre pases.

Tratamiento Térmico Post-soldadura.Ver QW-407. Está en función del material y es necesario describir en el WPS el

rango de temperatura y el tiempo de mantenimiento de la misma. Debe tenerse en cuenta que el tiempo de mantenimiento está en función del espesor.

Gases.

Ver QW-408. Si aplica, debe especificarse el tipo de gas, la mezcla en porcentaje y la rata de flujo de salida.

Técnica.

Ver QW-410. En este punto se debe indicar tipo de limpieza inicial y entre pases, tipo de depósito, tamaño del orificio de salida de gas, tipo de oscilación, método de protección de la raíz, pases por lado, electrodo múltiple o sencillo, rango de velocidad de avance, insertos consumibles.

Variables.

Durante el proceso de soldadura existen variables que se pueden modificar sin afectar la calificación del procedimiento estas se denominan Variables No Esenciales. Las Variables esenciales son aquellas que si se modifican, el procedimiento debe ser recalificado; estas variables están directamente relacionadas con el proceso de soldadura seleccionado y se pueden consultar en QW-250.

CALIFICACIÓN DEL PROCEDIMIENTO DE SOLDADURA.

La Calificación del Procedimiento de Soldadura (PQR, Procedure Qualificatión Record) se realiza con base en el WPS y se detallan los rangos de calificación y se anexan los ensayos mecánicos realizados a la muestra, ya sea tensión, doblado, impacto o dureza. En el PQR se debe detallar además el nombre del soldador, su estampa y su número de Identificación, El Inspector Responsable de realizar las Pruebas con su respectiva firma, El Inspector Responsable de Diseñar el WPS, la fecha y el código bajo el cual se califico el procedimiento.

CALIFICACIÓN DEL SOLDADOR.

La calificación del soldador con base en el procedimiento de soldadura (WPS) previamente calificado (PQR) y aprobado.

La calificación del soldador consiste en una prueba de su habilidad para soldar y dependiendo de las necesidades del proyecto, esta prueba se realiza en diferentes posiciones, 1G, 2G, 3G, 4G, 5G o 6G, para soldadura a tope. La posición vertical con la progresión hacia abajo es calificada únicamente para API. La soldadura en filete es calificada según AWS D1.1.

Existen variables esenciales y no esenciales para la calificación del soldador que se encuentran en el código ASME IX Artículo III Welder Performance Qualifications. QW-300. La prueba del soldador deberá estar dirigida por un inspector de soldadura calificado, y toda prueba a ser sometida a los ensayos, ya sean destructivos o no, deberá haber pasado previamente la inspección visual, de acuerdo a los requerimientos de la norma. Una vez el soldador sea probado y el material sea examinado, ya sea por ensayos mecánicos o radiografía, y siempre y cuando los resultados sean satisfactorios, se deberá llenar la planilla de calificación del soldador, indicando principalmente:

- Nombres completos del soldador

- Número de Cédula de Ciudadanía o Pasaporte

- Estampa. Rango de diámetros que cubre esta calificación.

- Rango de espesores

- Posición calificada

- Proceso

- Metal Base (número P)

- Metal de aporte (número F)

- Espesor del metal depositado

- Progresión de soldadura

- WPS y PQR sobre el cual se realizó la calificación.

- Tipo de ensayo que se realizó a la probeta y su resultado

- Fecha de calificación

- Inspector que condujo la prueba

- Aceptación por parte del cliente

Estos registros se deben guardar y la calificación del soldador caducan únicamente si pasa mas de seis meses sin realizar una soldadura para la empresa.

Normas Y Estándares.

La calificación del soldador con base en el procedimiento de soldadura (WPS) previamente calificado (PQR) y aprobado.

La calificación del soldador consiste en una prueba de su habilidad para soldar y dependiendo de las necesidades del proyecto, esta prueba se realiza en diferentes posiciones, 1G, 2G, 3G, 4G, 5G o 6G, para soldadura a tope. La posición vertical con la progresión hacia abajo es calificada únicamente para API. La soldadura en filete es calificada según AWS D1.1.

Existen variables esenciales y no esenciales para la calificación del soldador que se encuentran en el código ASME IX Artículo III Welder Performance Qualifications. QW-300. La prueba del soldador deberá estar dirigida por un inspector de soldadura calificado, y toda prueba a ser sometida a los ensayos, ya sean destructivos o no, deberá haber pasado previamente la inspección visual, de acuerdo a los requerimientos de la norma. Una vez el soldador sea probado y el material sea examinado, ya sea por ensayos mecánicos o radiografía, y siempre y cuando los resultados sean satisfactorios, se deberá llenar la planilla de calificación del soldador, indicando principalmente:

- Nombres completos del soldador

- Número de Cédula de Ciudadanía o Pasaporte

- Estampa. Rango de diámetros que cubre esta calificación.

- Rango de espesores

- Posición calificada

- Proceso

- Metal Base (número P)

- Metal de aporte (número F)

- Espesor del metal depositado

- Progresión de soldadura

- WPS y PQR sobre el cual se realizó la calificación.

- Tipo de ensayo que se realizó a la probeta y su resultado

- Fecha de calificación

- Inspector que condujo la prueba

- Aceptación por parte del cliente

Estos registros se deben guardar y la calificación del soldador caducan únicamente si pasa mas de seis meses sin realizar una soldadura para la empresa.

Normas Y Estándares.

Las principales normas que rigen todo lo concerniente a los sistemas de tuberías y su instalación constituyen las bases de muchas leyes relativas a la seguridad. La norma de mayor envergadura en esta aplicación es el Código ASME para calderas y recipientes a presión, el cual en sus secciones I, II, III, VIII, IX y XI define claramente los requerimientos mínimos que consolidad la optima instalación de un sistema. Enfatizando en el planteamiento de tuberías a presión, se encuentran diferentes secciones separadas para este código que enmarcan la implantación de estos sistemas:

Tuberías para Sistemas de Potencia..................................... B31.1

Tuberías para Gases Combustibles...... ................................ B31.2

Tuberías Plantas Químicas y Refinerías de Petróleo................ B31.3

Tuberías para transporte de petróleo líquido......................... B31.4

Tuberías para Refrigeración................................................ B31.5

Tuberías para transmisión y distribución de Gas.................... B31.8

Tuberías para Servicios en Edificios..................................... B31.9

Indudablemente existen muchas otras organizaciones que se han dedicado a resaltar los requerimientos en las instalaciones de tuberías como tal. Entre ellas podemos mencionar El Instituto Americano de Petróleo (API), La Sociedad Americana para Pruebas y Materiales (ASTM), La Asociación Nacional de Protección Contra Incendios (NFPA), El Instituto Nacional Americano de Normas (ANSI), etc.

Tuberías para Sistemas de Potencia..................................... B31.1

Tuberías para Gases Combustibles...... ................................ B31.2

Tuberías Plantas Químicas y Refinerías de Petróleo................ B31.3

Tuberías para transporte de petróleo líquido......................... B31.4

Tuberías para Refrigeración................................................ B31.5

Tuberías para transmisión y distribución de Gas.................... B31.8

Tuberías para Servicios en Edificios..................................... B31.9

Indudablemente existen muchas otras organizaciones que se han dedicado a resaltar los requerimientos en las instalaciones de tuberías como tal. Entre ellas podemos mencionar El Instituto Americano de Petróleo (API), La Sociedad Americana para Pruebas y Materiales (ASTM), La Asociación Nacional de Protección Contra Incendios (NFPA), El Instituto Nacional Americano de Normas (ANSI), etc.

A cotinuación se señalan algunas de las normas o estándares que son normalmente utilizadas en la industria de la construcción:

- American National Standards Institute (ANSI).

- American Society of Mechanical Engineers (ASME) .

- Instrument Society of America (ISA) .

- Deutscher Normenausschuss (Comision Alemana de Normas DIN) .

- American Estándar Association (ASA) .

- Comisión Venezolana de Normas Industriales (COVENIN).

- American Petroleum Institute (API) .

- American Welding Society (AWS).

Factores que influencian la selección del proceso de soldadura.

- El tipo de material a soldar.

- Las dimensiones del material, espesor (sht) y forma.

- La posición de soldadura que debe ser usada.

- Nivel de calidad requerido.

Información desde http://controlsoldaduramargot.blogspot.com.es

lunes, 26 de febrero de 2018

domingo, 25 de febrero de 2018

¿Qué significa WPS, PQR y WPQR?

Es común escuchar en el ámbito de la soldadura estos términos,

muchos soldadores e inspectores cotidianamente los repiten.

Vamos iniciar

indicando que estas letras son abreviaciones de términos en inglés, aquí vamos

a desarrollarlos con más detenimiento:

1.- WPS es la abreviatura

de Welding Procedure Specification, que

traducido al español significa “Especificación del Procedimiento

de Soldadura”, que es básicamente el documento escrito donde nos indica de

forma completa de cómo realizar una exitosa unión soldada (variables como

material base, material de aporte, posición, diseño de junta, temperaturas de

pre y post calentamiento, progresión, técnica, etc), este WPS puede ser

pre-calificado o calificado por ensayos, esto va a depender de la forma de

realizar el WPS y el tipo de Código o Norma a utilizar. Los Inspectores de

Soldadura deben revisar los WPS, estos mismos deben garantizar su completa

aplicación a través de su difusión y control hacia las personas que lo aplican,

que son directamente los Soldadores Calificados.

2.- PQR es la abreviatura

de Procedure Qualification Record, que traducido al

español significa “Registro de Calificación del Procedimiento”, para indicar

que significa este documento, primero vamos a indicar que solo se utiliza

cuando se realizan WPS que son calificados por ensayos, entonces iniciamos con

lo que significa, como su nombre lo dice es un registro de calificación, es la

etapa previa antes de desarrollar el procedimiento final WPS, aquí es donde

proponemos las diferentes variables que se utilizan en la soldadura (material

base, material de aporte, posición, diseño de junta, temperaturas de pre y post

calentamiento, progresión, técnica, etc), todas estas propuestas salen del

conocimiento y experiencia de o las personas que están elaborando

el PQR, una vez que se tiene una exitosa soldadura visual es que se extraen

probetas para que sean ensayadas en un laboratorio, el tipo y cantidad de

ensayos lo define el código o norma que están utilizando, después de obtener un

resultado satisfactorio de estos ensayos, es que se procede a plasmar en un

documento escrito estas variables utilizadas que inicialmente eran propuestas,

ahora ya se vuelven las variables de soldadura calificadas que dicho de otro

manera es el Registro de Calificación del Procedimiento PQR las cuales han

generado una unión de soldadura exitosa. Entonces es que con este PQR se puede

proseguir a elaborar uno o varios WPSs según nuestro requerimiento.

3.- WPQR es la abreviatura

de Welder Performance Qualification Record, que traducido al

español significa “Registro de Calificación del Rendimiento del Soldador”, en términos simples es

el documento escrito que demuestra que un soldador es calificado (conocido

comúnmente como Homologado), este documento se obtiene después de que el

soldador ha pasado satisfactoriamente una prueba práctica de habilidad para

desarrollar un determinado WPS.

Ahora como ya

sabemos en qué consiste estos tres términos vamos a ver cómo interactúan entre

sí, esto lo vamos hacer de la forma más sencilla para que se pueda entender,

para lo cual utilizamos el siguiente ejemplo:

“Se requiere calificar a

soldadores en tubería o cañería para una planta industrial.”

Primero para

tomar examen a los soldadores y generar los WPQR se tiene que tener un WPS, sin

el WPS no se puede realizar las pruebas a los soldadores.

Entonces

vamos a realizar un WPS, esperen un momento, recuerden que para tener un WPS se

tiene que tener un PQR, entonces tenemos que tener un PQR.

Nos damos

fácilmente cuenta que estos documentos se relacionan bastante, hasta el punto

de decir que son dependientes entre sí.

Entonces

concluimos que no puede haber WPQR si no hay un WPS, y no existe WPS si no hay

o esta soportado por un PQR. Una aclaración esto solo es válido para WPS que

son soportados por ensayos, para WPS precalificados no aplica PQR .

miércoles, 7 de febrero de 2018

domingo, 4 de febrero de 2018

Tipos de alambres utilizados en la soldadura MIG

Los electrodos empleados en la soldadura MIG son

alambres (o hilos) de dos tipos:

1.

Alambres sólidos (o

macizos)

2.

Alambres tubulares

Aunque los sólidos son

los más usados, en parte debido a su menor costo, la decisión por uno u otro

tipo estará sujeta, fundamentalmente, al metal base y al espesor. Los alambres sólidos son

indicados para aceros al bajo carbono, no dejan escoria sobre el cordón y el

enfriamiento es rápido, por lo que su principal aplicación son los materiales de poco espesor.

Los alambres tubulares se

comportan de modo similar a los electrodos revestidos.

Constan de una carcasa metálica y un interior hueco relleno de un polvo fundente granular (flux), polvo metálico o mezcla de

ambos, que aporta elementos de aleación al cordón de soldadura. Dejan escoria

sobre el cordón y por ello el enfriamiento es lento, lo cual es una ventaja

cuando se trabaja con materiales de gran

espesor.

Ambos tipos se comercializan generalmente en diámetros

de 0,8 / 1,0 / 1,2 y 1,6 mm y se adquieren en bobinas de tamaños variables. Es

también común que el alambre presente un recubrimiento de cobre, no sólo para

protegerlo de la oxidación, sino también para facilitar el contacto eléctrico

con la boquilla y reducir el rozamiento.

Dentro de cada tipo de alambre existe una

variedad de clasificaciones, según su composición, el gas protector utilizado y

la aplicación. Veamos esta información en detalle.

1) Alambres sólidos o

macizos (soldadura GMAW)

En general, la composición de los alambres sólidos es muy similar

a la del metal padre a soldar, a la que se agregan cantidades variables

de desoxidantes,

en función de la aplicación y el gas protector.

El desoxidante más común es el silicio, al que se le

agregan pequeños porcentajes de diversos metales para mejorar las propiedades

mecánicas o la resistencia a la corrosión. Los alambres que presentan

los niveles más elevados de desoxidantes son, por lo general, más adecuados

para soldar con CO2 porque evitan la formación de poros.

a) Alambres para acero al carbono

La mayoría de los alambres para acero al carbono están

catalogados bajo una designación de la American Welding Society (AWS) del

tipo E R 70 S – x (sistema

imperial), donde:

E:

electrodo

R:

varilla de aporte

70:

resistencia mínima a la tracción expresada en miles de libras/pulgada cuadrada

(psi)

S:

sólido

x:

dígito que representa la composición química del electrodo, puede valer “2”,

“3”, “4”, “6” o “7” y corresponde a cantidades variables de carbono, manganeso y

silicio, además de cantidades fijas de fósforo, azufre, níquel, cromo,

molibdeno, cobre y otros.

Las propiedades de cada alambre, de acuerdo a este

último dígito son las siguientes:

Alambre ER70S-2: hace

una buena soldadura con el gas C-25 (75% argón + 25% CO2), incluso en acero

oxidado. De toda la serie, es el único que contiene titanio, zirconio y

aluminio, además de todos los elementos mencionados más arriba. Su principal

inconveniente es que carece de fluidez, el charco (o poza, o baño de metal fundido)

no tiende a desplazarse lateralmente y puede no pegar correctamente en

materiales pesados.

Alambre ER70S-3: es

uno de los alambres MIG más comunes y menos costosos, con más desoxidantes y un

charco más fluido que forma un cordón más amplio. Se ha utilizado con éxito

durante años en automóviles, maquinaria agrícola y electrodomésticos.

Alambre ER70S-4: es

un alambre de precio medio, adecuado para casi todas las soldaduras de acero.

Ofrece una buena fluidez y mejores características de arco que el E70S-3, pero

tiene más salpicaduras y se utiliza en acero estructural, embarcaciones,

tuberías y recipientes de calderas.

Alambres ER70S-6 y ER70S-7: son

los alambres de mejor rendimiento y mayor costo, y los que tienen los mayores

niveles de silicio y manganeso como desoxidantes. Son adecuados para la

soldadura de casi todos los aceros, desde acero al carbono fino hasta placas de

1/2 pulgada (con el diámetro apropiado de alambre), funciona con las mezclas de

gases más usadas y el charco posee una buena fluidez. Sus aplicaciones incluyen

la fabricación de carrocerías, muebles, extinguidores, recipientes a presión y

soldadura de cañerías, entre otras.

Para soldar acero inoxidable pueden

utilizarse los alambres mencionados.

Sin embargo, para una mejor resistencia a la corrosión deben emplearse alambres de acero inoxidable.

Hay varias aleaciones de acero inoxidable. Una de las variedades más comunes es

el tipo 304, pero el más adecuado es el ER308, con variaciones de

contenido creciente de silicona en los tipos ER308L y ER308LS. Las aplicaciones de

estos alambres incluyen: equipos de proceso y almacenamiento de productos

alimenticios y químicos, tanques de productos químicos corrosivos, bombas,

intercambiadores de calor y otros.

b) Alambres para metales no

ferrosos

Los metales no ferrosos requieren de alambres

distintos. Para la soldadura de aluminio,

por ejemplo, se necesita un alambre

de aluminio. Existen muchos alambres de aleación de aluminio y

mezclas de diversos metales, entre ellos:

Alambres ER-1100 y ER-4043:

se usan principalmente con argón y helio, además de otras mezclas gaseosas

comerciales y son ideales para soldar planchas y piezas fundidas de gran

espesor. Las principales industrias que utilizan este tipo de alambre son las

de alimentos, lácteas y de refrigeración.

Alambre ER-5356: con

un 5% de magnesio, este alambre funciona en la mayoría de las situaciones. Su

elevada resistencia a la tracción lo hace apto para la fabricación y reparación

de tanques de combustible tipo rodante.

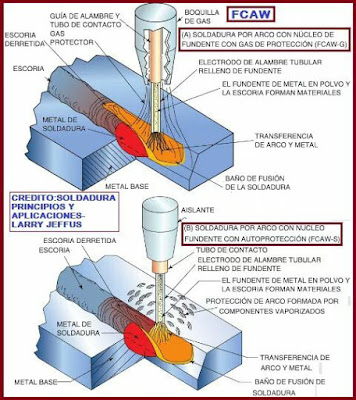

2) Alambres tubulares (soldadura FCAW)

Los materiales en los que se emplean alambres para soldadura MIG tubular son,

comúnmente, aceros al carbono, aceros de baja aleación, aceros inoxidables y

fundición.

Los alambres

tubulares para acero al carbono también se

clasifican en una serie de números y letras, según las propiedades mecánicas

del depósito de soldadura. Un ejemplo típico de clasificación basado en el

sistema imperial es E 7 1 T – 1 C/M,

donde:

E:

electrodo

7:

resistencia mínima a la tracción del metal depositado, multiplicada por 10.000

psi

1:

posición de soldadura; puede ser “0” o “1”. El “0” indica posición plana y

horizontal; el “1” indica toda posición.

T:

tubular

1:

indica el uso adecuado del electrodo, en cuanto a polaridad y

características generales de operación. Puede valer de

“1” a “14” o las letras “G” o “GS”. La letra “G” indica que la polaridad

y las características generales de operación no se especifican. La letra

“S” a continuación de la “G” indica que el electrodo es sólo adecuado para una

pasada.

C/M:

indican el gas de protección requerido. La letra “C” indica 100% CO2 y la letra

“M” indica mezcla de argón y CO2. Si no hay ninguna letra, significa que

el alambre tubular está

auto-protegido.

Las ventajas de los alambres para soldadura MIG tubular son

sus bajos niveles de pérdida por salpicaduras, fácil remoción de la escoria y

alta resistencia al impacto, las temperaturas extremas y el

agrietamiento. Las principales aplicaciones de estos alambres se

encuentran en la maquinaria pesada e industrial, equipos para la minería y

construcciones navales.

jueves, 1 de febrero de 2018

Proceso MIG: Aluminio: Seguridad

Protección y seguridad

En la soldadura MIG del aluminio están presentes todos los riesgos de la soldadura sobre acero, tanto debidos a los equipos como a las técnicas. Por esta razón, todas las medidas de protección y seguridad indicadas para la soldadura MIG de acero han de ser respetados para la soldadura del aluminio. Ahora bien, existen una serie de factores relacionados con la emisión de radiaciones y de gases y vapores fundamentalmente, en los que sí tienen una marcada influencia las propiedades y características del aluminio.

Quemaduras Los riesgos de quemaduras en un proceso de soldadura pueden ser debidos a diferentes agentes, entre ellos, al calor radiante; este riesgo se ve acentuado en la soldadura del aluminio, debido a su gran poder radiante. Por ello, se hace necesario el empleo de ropa y guantes apropiados. Radiaciones El arco de soldadura emite radiación infrarroja y ultravioleta, que puede llegar a ser totalmente activa, debido a la buena reflexión del aluminio. Este puede llegar a reflejar hasta el 90% de la radiación, causando daños en partes del cuerpo no protegidas. El factor de protección del cristal inactínico no debe ser inferior al 10 y hasta el 13, siendo, por lo tanto, más oscuros que los utilizados para la soldadura del acero.

En la soldadura MIG del aluminio están presentes todos los riesgos de la soldadura sobre acero, tanto debidos a los equipos como a las técnicas. Por esta razón, todas las medidas de protección y seguridad indicadas para la soldadura MIG de acero han de ser respetados para la soldadura del aluminio. Ahora bien, existen una serie de factores relacionados con la emisión de radiaciones y de gases y vapores fundamentalmente, en los que sí tienen una marcada influencia las propiedades y características del aluminio.

Quemaduras Los riesgos de quemaduras en un proceso de soldadura pueden ser debidos a diferentes agentes, entre ellos, al calor radiante; este riesgo se ve acentuado en la soldadura del aluminio, debido a su gran poder radiante. Por ello, se hace necesario el empleo de ropa y guantes apropiados. Radiaciones El arco de soldadura emite radiación infrarroja y ultravioleta, que puede llegar a ser totalmente activa, debido a la buena reflexión del aluminio. Este puede llegar a reflejar hasta el 90% de la radiación, causando daños en partes del cuerpo no protegidas. El factor de protección del cristal inactínico no debe ser inferior al 10 y hasta el 13, siendo, por lo tanto, más oscuros que los utilizados para la soldadura del acero.

Proceso MIG: Aluminio. Ajustes

■ Unidad de alimentación de hilo

La alimentación de hilo es, probablemente,

el principal problema cuando se adapta el

equipo para soldar aluminio, siendo éste un

apartado mucho más delicado que en el

caso del acero.

El hilo de aluminio es más blando y, por ello, más susceptible de deformaciones y roturas. Por este motivo, se requiere una mayor atención para la regulación y ajuste en la alimentación del hilo. Los principales problemas que nos podemos encontrar son una alimentación irregular, interrupciones en la misma o la fusión del hilo dentro de la boquilla de contacto, lo que supone interrupciones y pérdidas de tiempo considerables. Para evitar estos inconvenientes hay que tener presente las siguientes recomendaciones: • No es necesario frenar el carrete del hilo, ya que su peso no es suficiente para que se devane cuando se detiene la soldadura. • El rodillo guía ha de tener un canal en forma de U sin contornos o rebordes en arista viva; podrían provocar marcas en el hilo, que interrumpirían su alimentación.

• La presión del rodillo de arrastre ha de ser suficiente para proporcionar una alimentación homogénea y sin interrupciones; presiones excesivas pueden originar deformaciones en el hilo e incrementar la fricción de arrastre a lo largo de la camisa y de la boquilla de contacto. • La camisa por la que circula el hilo en el interior de la manguera no ha de ser metálica, como para la soldadura de acero, sino de material plástico, nylon, teflón o fibra de carbono con sesga de contacto de cobre o latón. Ésta presenta un bajo coeficiente de rozamiento, que evita la abrasión del hilo, facilitando su deslizamiento. En la soldadura del aluminio puede emplearse un sistema de alimentación por empuje (los rodillos están situados próximos a la bobina de hilo), por arrastre (los rodillos están situados en la propia pistola) o mixtos empuje-arrastre (se dispone de un doble juego de rodillos, unos próximos a la bobina y otros en la pistola). La recomendación de un sistema u otro dependerá del tipo de aplicación y de la distancia de alimentación. Por ejemplo, el sistema de empuje se empleará para hilos de alta resistencia o para diámetros de hilo grande y la distancia máxima de la bobina a la pistola no superará los tres metros. El sistema de arrastre será válido para todo lo contrario y el mixto, más versátil, para todo tipo de aplicaciones y diámetros.

■ Boquilla de contacto. La calidad y el diámetro interior de la boquilla de contacto son factores críticos. Normalmente, se recomienda trabajar con una boquilla de diámetro superior al diámetro del hilo, facilitándose su deslizamiento; es decir, si se utiliza hilo de 1,0 mm se ha de emplear la boquilla de 1,2 mm.

El hilo de aluminio es más blando y, por ello, más susceptible de deformaciones y roturas. Por este motivo, se requiere una mayor atención para la regulación y ajuste en la alimentación del hilo. Los principales problemas que nos podemos encontrar son una alimentación irregular, interrupciones en la misma o la fusión del hilo dentro de la boquilla de contacto, lo que supone interrupciones y pérdidas de tiempo considerables. Para evitar estos inconvenientes hay que tener presente las siguientes recomendaciones: • No es necesario frenar el carrete del hilo, ya que su peso no es suficiente para que se devane cuando se detiene la soldadura. • El rodillo guía ha de tener un canal en forma de U sin contornos o rebordes en arista viva; podrían provocar marcas en el hilo, que interrumpirían su alimentación.

• La presión del rodillo de arrastre ha de ser suficiente para proporcionar una alimentación homogénea y sin interrupciones; presiones excesivas pueden originar deformaciones en el hilo e incrementar la fricción de arrastre a lo largo de la camisa y de la boquilla de contacto. • La camisa por la que circula el hilo en el interior de la manguera no ha de ser metálica, como para la soldadura de acero, sino de material plástico, nylon, teflón o fibra de carbono con sesga de contacto de cobre o latón. Ésta presenta un bajo coeficiente de rozamiento, que evita la abrasión del hilo, facilitando su deslizamiento. En la soldadura del aluminio puede emplearse un sistema de alimentación por empuje (los rodillos están situados próximos a la bobina de hilo), por arrastre (los rodillos están situados en la propia pistola) o mixtos empuje-arrastre (se dispone de un doble juego de rodillos, unos próximos a la bobina y otros en la pistola). La recomendación de un sistema u otro dependerá del tipo de aplicación y de la distancia de alimentación. Por ejemplo, el sistema de empuje se empleará para hilos de alta resistencia o para diámetros de hilo grande y la distancia máxima de la bobina a la pistola no superará los tres metros. El sistema de arrastre será válido para todo lo contrario y el mixto, más versátil, para todo tipo de aplicaciones y diámetros.

■ Boquilla de contacto. La calidad y el diámetro interior de la boquilla de contacto son factores críticos. Normalmente, se recomienda trabajar con una boquilla de diámetro superior al diámetro del hilo, facilitándose su deslizamiento; es decir, si se utiliza hilo de 1,0 mm se ha de emplear la boquilla de 1,2 mm.

Proceso MIG: Aluminio. Ejecución de la soldadura

Ejecución de la soldadura

Conviene tener presentes las siguientes recomendaciones:

■ Realizar un precalentamiento de la zona de trabajo para evitar que se abran fisuras en la soldadura. La temperatura de precalentamiento no debe exceder de 120 ºC, por lo que se aconseja utilizar indicadores de temperatura para controlarla.

■ Para ejecutar la soldadura, la antorcha se coloca de modo que su inclinación lateral respecto al cordón sea de 90º (y con relación al sentido de desplazamiento estará entre 5º y 15º hacia atrás). Su distancia a la pieza de trabajo estará entre 8 y 15 mm.

■ El desplazamiento de la antorcha se realizará mediante la técnica de empuje, dejando el cordón hacia atrás. Con ello se consigue que el arco vaya dirigido hacia la zona no fundida, precalentando el metal a soldar, aumentando el efecto de limpieza del arco y mejorando la protección del gas.

■ Para el desplazamiento de la antorcha se ha de hacer valer el lema de “caliente y rápido”. La alta conductividad térmica del aluminio requiere el uso de mayores intensidades en el arco y de velocidades de soldadura rápidas. Si la velocidad de soldadura fuese pequeña se corre el riesgo de perforar las chapas cuando se trabajase sobre espesores pequeños. Asimismo, la velocidad de desplazamiento ha de ser constante para generar soldaduras uniformes.

■ Al finalizar la soldadura se ha de mantener la antorcha sobre el cordón hasta que haya dejado de salir el gas; de este modo, se garantiza la protección del cordón

Conviene tener presentes las siguientes recomendaciones:

■ Realizar un precalentamiento de la zona de trabajo para evitar que se abran fisuras en la soldadura. La temperatura de precalentamiento no debe exceder de 120 ºC, por lo que se aconseja utilizar indicadores de temperatura para controlarla.

■ Para ejecutar la soldadura, la antorcha se coloca de modo que su inclinación lateral respecto al cordón sea de 90º (y con relación al sentido de desplazamiento estará entre 5º y 15º hacia atrás). Su distancia a la pieza de trabajo estará entre 8 y 15 mm.

■ El desplazamiento de la antorcha se realizará mediante la técnica de empuje, dejando el cordón hacia atrás. Con ello se consigue que el arco vaya dirigido hacia la zona no fundida, precalentando el metal a soldar, aumentando el efecto de limpieza del arco y mejorando la protección del gas.

■ Para el desplazamiento de la antorcha se ha de hacer valer el lema de “caliente y rápido”. La alta conductividad térmica del aluminio requiere el uso de mayores intensidades en el arco y de velocidades de soldadura rápidas. Si la velocidad de soldadura fuese pequeña se corre el riesgo de perforar las chapas cuando se trabajase sobre espesores pequeños. Asimismo, la velocidad de desplazamiento ha de ser constante para generar soldaduras uniformes.

■ Al finalizar la soldadura se ha de mantener la antorcha sobre el cordón hasta que haya dejado de salir el gas; de este modo, se garantiza la protección del cordón

Proceso M.I.G.: Aluminio

El hilo de 1,0 mm de diámetro es el más empleado. El gas utilizado generalmente en la soldadura del aluminio es el argón; su acción de limpieza es mayor, dando lugar a un cordón ancho y de poca penetración, muy adecuado para la soldadura de pequeños espesores, como los que nos encontramos en los paneles exteriores de la carrocería de aluminio

Hilo autoprotegido: E71T-GS

-Hilo tubular (para soldar sin gas) para aceros al carbono. Carrete de 4.5 Kg - 0.9 de diámetro.

NORMATIVAS

-Clasificación ISO: EN ISO 17632-A: T 42 Z W N 1 H15.

-Clasificación AWS: AWS A5.20: E71T-GS.

domingo, 21 de enero de 2018

Suscribirse a:

Entradas (Atom)